母親が我が家の隣の畑から

大根を収穫しました。

掘っていると手があり

もしかするとと思いつつ

掘り進めたらついていました。

ひとりで大笑いしたそうです。

前回はメッキの材料、方式について書きましたが、今回はもう少し詳しく見ていきましょう。

メッキ処理にはJIS規格で定められた記号があります。

この記号の意味を知ると、何がメッキ処理の特徴となりうるのかがわかります。

今回は記号の意味を切り口に、特にクロムを例に説明していきます。

アルファベット、数字が、ハイフン、スラッシュ、カンマ、コロンでつながっていますが、7つの意味があります。

| 記号 | 内容 |

|---|---|

| Ep | 電気メッキ |

| ELp | 無電解メッキ |

どのような方式でメッキを行うかということであり、これについては前回の記事をご参照ください

| 記号 | 内容 |

|---|---|

| Fe | 鉄および鉄合金 |

| Cu | 銅および銅合金 |

| Zn | 亜鉛および亜鉛合金 |

| Al | アルミニウムおよびアルミニウム合金 |

| Mg | マグネシウムおよびマグネシウム合金 |

| PL | プラスチック |

| CE | セラミック |

金属の場合は元素記号が使われ、合金の場合はメインとなる金属の元素記号を使います

多層メッキの場合は、素地に近い方からカンマで区切って記述します。

| 記号 | 内容 |

|---|---|

| Ni | ニッケル |

| Cr | クロム |

| ICr | 工業用クロムメッキ |

| Cu | 銅 |

| Zn | 亜鉛 |

| Au | 金 |

| E-Au | 工業用金メッキ |

| D-Au | 装飾用金メッキ |

基本的に素地についてと同じですが、工業用クロムメッキ、装飾用金メッキなどは固有の記号が使われます。

工業用クロムメッキは硬質クロムメッキ、ハードクロムメッキとも呼ばれ、装飾用クロムメッキと対をなします。

「工業用」「装飾用」は簡単に書くと以下のような違いがあります。

工業用メッキ : 耐摩耗性を目的とするため、強固かつ均一に素地と接着

装飾用メッキ : その名のとおり、装飾性が目的であるため、光沢が重視される

工業用メッキは丈夫なのですが、耐食性は装飾用メッキの方が高いです。

また、クロムと言っても、以前は「6価クロム」が工業用クロムのメインでしたが有害物質のため、今ではもともと装飾用に使われていた「3価クロム」がメインとなってきています。

0.5であれば最低0.5μmとなります。

耐摩耗性を目的としたメッキは厚くなります。

以下のような種類があります。

| 記号 | 内容 |

|---|---|

| b | 光沢メッキ |

| s | 半光沢メッキ |

| v | ビロード状メッキ |

| n | 非平滑メッキ |

| m | 無光沢メッキ |

| cp | 複合メッキ |

| bk | 黒色メッキ |

| d | 二層メッキ |

| t | 三層メッキ |

| r | 普通メッキ |

| mp | マイクロポーラスメッキ |

| mc | マイクロクラックメッキ |

| cf | クラックフリーメッキ |

そのうちクロムに関するマイクロポーラスメッキ以降について見ますと

マイクロポーラスめっきは、表面に小さな孔があいている状態

マイクロクラックは、表面に小さなひび割れ(クラック)が均等にできている状態

逆にクラックが少ないものがクラックフリーです。

クラックが少ないということは、素地がしっかりと覆われているため、耐食性が高くなります。

マイクロポーラス、マイクロクラックは孔あるいはクラックがあることにより油膜を形成しやすいため、潤滑性が高いということになります。

無ければ省略します。

| 記号 | 内容 |

|---|---|

| HB | 水素除去のベーキング |

| DH | 拡散熱処理 |

| CM1 | 光沢クロメート処理 |

| CM2 | 有色クロメート処理 |

| Zn | 亜鉛 |

| PA | 塗装 |

| CL | 着色 |

| AT | 変色防止処理 |

クロメート処理とは、クロム塩酸により表面に酸化被膜をつくる処理であり、耐食性を高めます。

光沢クロメート処理(ユニクロ)と有色クロメート処理は薬剤の違いによるものです。

出来上がりは光沢クロメートは青みがかった銀色で美しいのですが、有色クロメートに比べると耐食性は低いです。

有色クロメートは金色ですが、さらに耐食性の高い黒色クロメート、緑色クロメートもあります。

| 記号 | 内容 |

|---|---|

| A | 腐食性の強い屋外 |

| B | 通常の屋外 |

| C | 湿気の強い屋内 |

| D | 通常の屋内 |

いかがでしたでしょうか?

今後も金属の加工、処理について書いていきます。

熊倉製作所では金属の切削加工をメインとしていますが、金属の加工には様々なものがあります。

加工(処理)によっては、自社ではそのための設備がなく、協力会社にお願いしています。

熊倉製作所では協力会社にお願いする加工として「熱処理」「メッキ処理」「アルマイト処理」などがあります。

今回はその中でメッキ処理にスポットを当ててみます。

メッキ処理とは、素材の表面に金属の膜をつくる処理のことです。

素材が金属の場合、さらに他の金属の膜で覆う目的としては、錆びやすい素材を、錆びにくい金属でメッキすることで、強度などの特性は素材のままに、錆びにくさの機能を付加することができます。

身近な例としては、ブリキが挙げられます。ブリキは基本的には鉄(鋼板)ですが、スズでメッキされることにより錆びにくくなっています。

あるいは「金メッキ」の場合、安価な金属の表面のみ金で覆うことにより、高級感を演出しています。

以前「ステンレスは鉄とクロムの合金である」と書きましたが、メッキについてもよく使われる組み合わせについては一般的な名称がついています。

さきほど挙げたブリキは鉄(鋼板)にスズをメッキしたもの。トタンは鉄(鋼板)に亜鉛をメッキしたものです。

ではメッキ処理を施すにあたり、どのように膜を形成させるか。

電気メッキ、溶解メッキなどの手法があります。

電気メッキ

メッキの一般的な手法である電気メッキは、文字通り電気的な作用で膜を作ります。

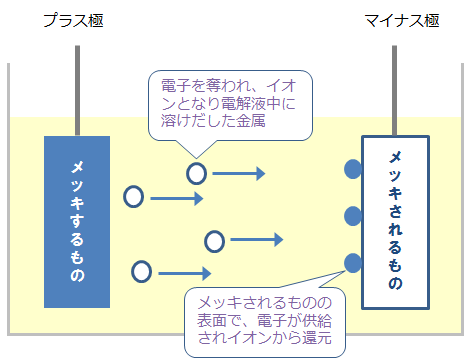

以下のように、メッキするもの(金属)、メッキされるもの(素材)を電解液に浸し、それぞれをプラス極、マイナス極として電流を流すと、以下のように、メッキする金属が電子を奪われイオンとして電解液中に溶け出し、電気的な作用で素材に引き寄せられ、素材の表面で再び電子の供給を受け安定状態となります。

溶解メッキ

溶解メッキは非常にシンプルです。

メッキしたい金属を溶かし、そこに素材を浸します。

基本的にこれだけです。

串揚げをソースに浸して、ソースでコーティングさせるようなものです。

この手法であれば、電気メッキとは違い、メッキされるものは導体でなくても大丈夫です。

メッキする金属、素材が同じでも電気メッキで行う場合と、溶解メッキで行う場合があります。

それぞれの相対的な特性は以下のようになり、目的によって使い分けています。

| メリット | デメリット | |

|---|---|---|

| 電気メッキ | 剥がれにくい 厚さをコントロールしやすい |

厚くしにくい |

| 溶解メッキ | 厚くしやすい | 剥がれやすい 厚さをコントロールしにくい |

これらの他にもメッキするものを気化させて素材に付着させる「蒸着」などの方式もあります。

また今後も他の処理について書いていきます。

素材についてはこれまでステンレスについては何度か書いてきましたが、今回は素材選びについて、広い捉え方で紹介していきたいと思います。

最も身近な金属といえば鉄ですが、他にもアルミニウム、ステンレス、チタンなど様々な金属があり、さらには複数の金属を混合させた「合金」があります。

先ほど例に挙げたステンレスも合金の一種であり、鉄とクロムから成り立ち、種類によってはニッケルなども入っています。

金属は種類によって単価が全く異なります。

主な金属の単価を安い順に並べると以下のようになります。

鉄 < ステンレス < アルミニウム < 銅 < チタン

さらにその上には、金、銀、プラチナなどのいわゆる「貴金属」があります。

どの素材を選ぶにしても、なぜそのような素材を選ぶのか。

つまるところ、その素材の「特性」と「価格」のバランスになります。

そもそも

「なぜ金属なのか?プラスチックではだめなのか?木ではだめなのか?」

ということも考えられます。

金属を選ぶ理由としては、主に強度が挙げられますが、今回はそこには踏み込みません。

金属を使用することを前提として、その先なぜ鉄でいいのか?高価でもステンレスを選ぶのか?という点を見ていきます。

再度述べますが、素材選びは「特性」と「価格」のバランスになります。

また「特性」は、製品として使われる際の特性と、その製品に加工する際の特性の2つの特性があります。

例としてステンレスを見てみましょう。

特性のひとつとして一般的に知られているよう「錆びにくい」という性質があります。

その性質を活かして、スプーンなどの食器や、キッチンまわりなどに使われています。

ただ安ければいいのであれば鉄を使うところですが「錆びにくい」という特性を求めるために、価格は高くてもステンレスを選択します。

錆びにくいという特性だけを見ればチタンも同じなのですが、チタンでは非常に高価になってしまいます。

(相場により単価は大きく変化しますが、チタンはステンレスの約10倍)

そこで、なるべく安くて、求める特性を満たすものということでステンレスが選ばれます。

しかし、素材は本当にステンレスでいいのか?

先ほど特性には製品としての特性と、加工にあたっての特性があると述べました。

つまり、錆びにくさという「製品として求める特性」のほか「その形に加工するための特性」も考慮しなければなりません。

もちろん製品として求める特性の方が優先されます。

加工するための特性として例を挙げると「曲げやすい」「曲げにくいが、曲げた後はその形を維持しやすい」「削りやすい」などの特性があります。

熊倉製作所では切削加工をメインとしているため、特に「削りやすさ」を重視することになります。

ステンレスと一口に言っても、基本的には鉄とクロムの合金ですが、その他にニッケルやモリブデンなども添加され、それらの配合具合によってSUS303、SUS304など様々なステンレスが作られています。

ごく一般的なステンレスはSUS303ですが、削りやすさを考えると、よりクロム、ニッケルの比率の高いSUS304を選択することになります。

生産数量が1個2個であればそれほど気にすることがありませんが、量産となると小さな加工効率の差が積み重なり、大きな差となってきます。

整理すると、数ある金属の中から「錆びにくい」という製品に求める特性からステンレスを選び、さらにその中から「削りやすい」という、加工するための特性からSUS304を選んだ。ということです。

いちおう、ひとつの資料になればと今回紹介した各金属の特性を一覧にしておきます。

ただし、金属メーカーによって配合を工夫し、新たな特性を作り出している素材もあるので、ここでの記述と異なる場合もありますが、一般的な特性として見てください。

| 素材 | 特性(特に鉄と比較して) | 主な用途 | 比重 (水=1) |

|---|---|---|---|

| ステンレス | 熱に強い。薬品に強い。錆びにくい。加工しにくい | 調理器具、厨房器具 | 7.7~7.9 |

| アルミニウム | 軽い。強い。磁気を帯びない。錆びにくい。熱伝導率が高い。加工しやすい | 航空機、建材、自動車 | 2.72 |

| 銅 | 熱伝導性が高い。電気伝導性が高い。抗菌性がある。やわらかい | 電線、電子部品、給水管 | 8.96 |

| チタン | 軽い。強い。錆びにくい。生体適合性が高い(人体にやさしい) | 医療、航空機、自動車、化学機器、熱交換器 | 4.5 |

※鉄の比重は7.87

さて、最後に余談ですがみなさんも玩具の「超合金」という言葉を耳にしたことがあると思います。

そうです。「超合金ロボ」なんかのアレです。

スゴい合金どころか、金属性というわけでもなく、樹脂でできています。

「超合金」は素材ではなく某玩具メーカーの「商品名」です。

でも、仕事として金属に関わる人にとっては、「超合金」はなんだか心をくすぐる言葉ですよね。

今日は表面粗さについて書いていきます。

表面粗さ=なめらかさ

表面粗さとは、文字通り製品の表面のなめらかさ・粗さのことです。

そして表面粗さは「Ra」などの指標で「Ra=3.2μm」などと表され、数値が小さいほど表面の凹凸が少なく、なめらかであることを意味します。

金属を非常に高いなめらかさに面を加工すると、表面がまるで鏡のようになるため、このような加工を「鏡面加工」とも言います。

なめらかな面をつくろうとすると、それだけ丁寧な加工が必要となり、加工に時間を要することになります。

では、なめらかな面はどのようなメリットがあるのでしょうか。

スムーズな動作=燃費向上、エコ

まずは、表面の摩擦が少なくなり、エンジンのシリンダーとピストンリングなど部品同士がこすれ合う部分の動きがスムーズになります。また、部品同士がこすれ合わなくても、ポートなど気体や液体の流れに接する面の場合、それらの流れがスムーズになります。

表面がなめらかであることは、それだけ負荷がかからずに機構が動作するということであり、自動車であれば燃費向上、エコにつながるということになります。

強度アップ

次に、強度についてもメリットが出てきます。

面が粗いということは表面が凸凹しており、他の面とあたったときに、ピッタリくっついているよう見えてもミクロ的には、出っ張った部分の「点」で接していることになります。

点で接しているということは、面と面の間にかかる力が一点に集中して大きな力がかかることになり、亀裂が発生しやすくなります。

したがって、面をなめらかにするということは強度アップにもつながります。

錆びにくさ

さらには、錆びにくさのメリットもあります。

表面がなめらかであることは、表面積が小さくなるという点と、特に包丁などの場合は凹んだ部分に錆びのもととなるものが残りにくくなるという点から、錆びに対して強くなります。

逆になめらかな面によってデメリットが生じる場合もあるのですが、なめらかな面をつくる(表面粗さを小さくする)ことはこのように大きな意義があります。

表面粗さに高い精度(なめらかな面)を追求するにあたり、熊倉製作所がメインで行っているような切削加工の場合、刃物選びと加工スピードの調整によって行いますが、どうしても切削加工では限界があり、ある程度以上のなめらかさに加工しようとすると「研磨加工」あるいは「研削加工」が必要になってきます。

熊倉製作所では研削加工、研磨加工は協力会社さんにお願いしていますが、表面粗さの測定機を保有しており、表面粗さの品質についても責任を持って提供しています。

●ご参考 表面粗さの指標

日本三大夜桜の高田へ行ってきました。

駅に行く途中、加茂川の500匹の

鯉のぼりをパチリ

花見用の特別列車に乗り込むために

駅に着いたら軌道補修用の車両があり

小学校3年生くらいの男の子が

写真を撮っていました。

イベントでこの車両に乗ったことが

あると言っていました。

本物の鉄道マニアですね。

メインの高田の桜ですが

ちょうど見ごろで

三脚を立てたカメラマンが

びっしりで、夜になるのを待って

場所取りをしていました。

常連らしいカメラマンに

いい場所を取りましたねと言われ

言った本人は隣りへ陣取りました。

屋台の多さと

おばけ屋敷があって

ビックリ、

まだやっているんだ。

牛くしと牛筋の煮込みを

つまみに、ハイボールを

片手に夕暮れを待ちました。

電車の旅のいいところですね。

最近のコメント