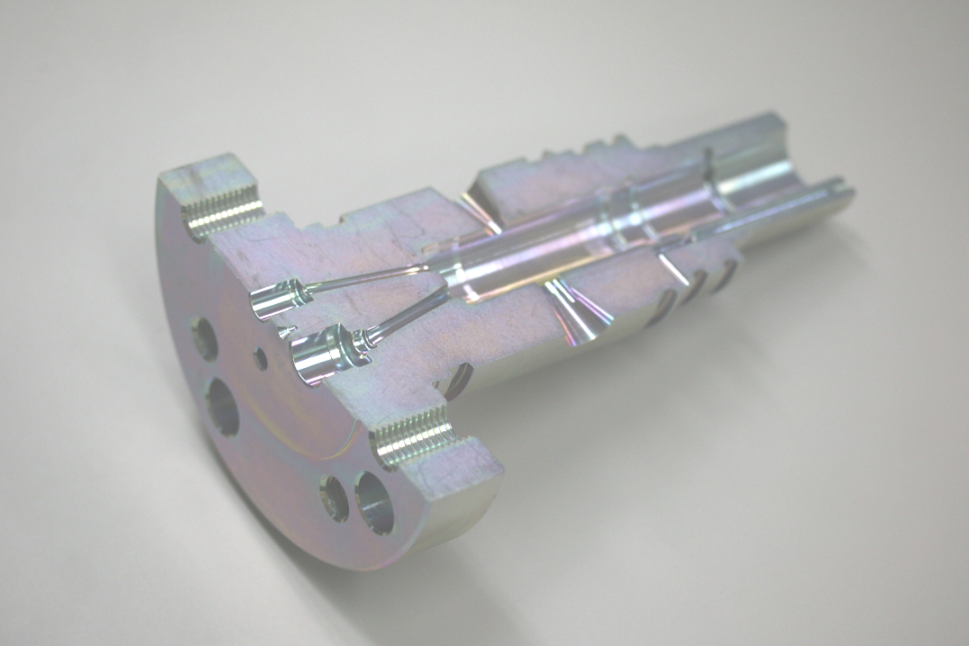

熊倉製作所では様々な素材の切削加工を行っていますが、

得意としているもののひとつがステンレスの切削加工です。

熊倉製作所のある新潟県の県央地区(三条市、燕市周辺)はステンレス製品を扱う会社が多い地域です。

ステンレスは「さびにくいので食器やキッチンまわりなどに使われる」ということはみなさんもご存じだと思いますが、

切削加工の観点からステンレスの話をしてみましょう。

ステンレスは鉄とクロムの合金ですが、クロムの比率や、ニッケルなど他の成分の配合具合によって

「SUS304」「SUS403」などの種類がありますが、一般的にステンレスは難削材のひとつとされています。

(中には切削しやすい種類のステンレスもあります)

そのため、ステンレス加工用の刃物もあります。

なぜステンレスは切削しにくいのでしょう。

ステンレスの特性として、切削加工時に発した高熱が逃げにくいという特性があります。

高熱を発すると・・・

(1)刃物の摩耗が早くなります。

(2)ワークが熱により膨張します。

となると、

加工精度が出しにくい

ということになります。

さらには、ステンレスは「加工硬化性が高い」という特性もあります。

要するに「加工すればするほど(力を加えるほど)固くなる」ということです。

ちなみに、加工硬化性を表す数値のひとつに「n値」というものがありますが、

アルミニウムが0.27であるのに対し、ステンレス(18-8)は0.50と約2倍です。

当然ながら、刃物を頻繁に交換することが必要になるため、加工に要する刃物代もかかってきます。

したがって、鉄やアルミニウムなどと比較して、ステンレスの切削加工費用は一般的にかなり割高になります。

ただし、長年やっているとステンレスを切削加工するためのノウハウもたまってきます。

熊倉製作所でもステンレスの切削加工は長年やってきており、

高い加工精度のものを、鉄やアルミニウムなどとそれほど差のない加工賃で提供しています。

もしステンレスの切削加工でお困り(品質・コスト)の際は、ぜひ熊倉製作所(0256-52-1673)にお声掛けください。

最近のコメント