今日は表面粗さについて書いていきます。

表面粗さ=なめらかさ

表面粗さとは、文字通り製品の表面のなめらかさ・粗さのことです。

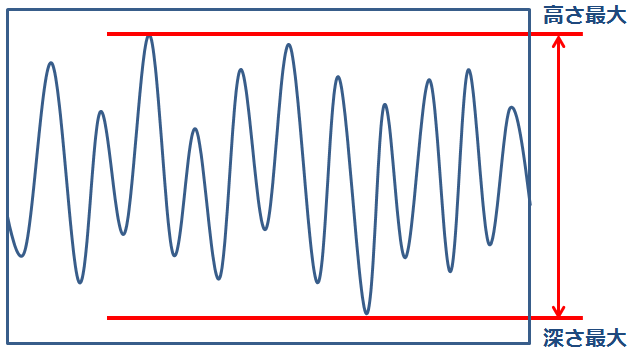

そして表面粗さは「Ra」などの指標で「Ra=3.2μm」などと表され、数値が小さいほど表面の凹凸が少なく、なめらかであることを意味します。

金属を非常に高いなめらかさに面を加工すると、表面がまるで鏡のようになるため、このような加工を「鏡面加工」とも言います。

なめらかな面をつくろうとすると、それだけ丁寧な加工が必要となり、加工に時間を要することになります。

では、なめらかな面はどのようなメリットがあるのでしょうか。

スムーズな動作=燃費向上、エコ

まずは、表面の摩擦が少なくなり、エンジンのシリンダーとピストンリングなど部品同士がこすれ合う部分の動きがスムーズになります。また、部品同士がこすれ合わなくても、ポートなど気体や液体の流れに接する面の場合、それらの流れがスムーズになります。

表面がなめらかであることは、それだけ負荷がかからずに機構が動作するということであり、自動車であれば燃費向上、エコにつながるということになります。

強度アップ

次に、強度についてもメリットが出てきます。

面が粗いということは表面が凸凹しており、他の面とあたったときに、ピッタリくっついているよう見えてもミクロ的には、出っ張った部分の「点」で接していることになります。

点で接しているということは、面と面の間にかかる力が一点に集中して大きな力がかかることになり、亀裂が発生しやすくなります。

したがって、面をなめらかにするということは強度アップにもつながります。

錆びにくさ

さらには、錆びにくさのメリットもあります。

表面がなめらかであることは、表面積が小さくなるという点と、特に包丁などの場合は凹んだ部分に錆びのもととなるものが残りにくくなるという点から、錆びに対して強くなります。

逆になめらかな面によってデメリットが生じる場合もあるのですが、なめらかな面をつくる(表面粗さを小さくする)ことはこのように大きな意義があります。

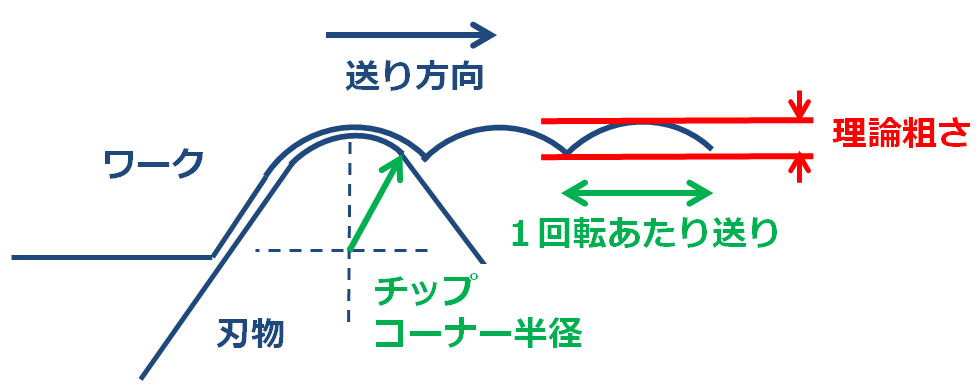

表面粗さに高い精度(なめらかな面)を追求するにあたり、熊倉製作所がメインで行っているような切削加工の場合、刃物選びと加工スピードの調整によって行いますが、どうしても切削加工では限界があり、ある程度以上のなめらかさに加工しようとすると「研磨加工」あるいは「研削加工」が必要になってきます。

熊倉製作所では研削加工、研磨加工は協力会社さんにお願いしていますが、表面粗さの測定機を保有しており、表面粗さの品質についても責任を持って提供しています。

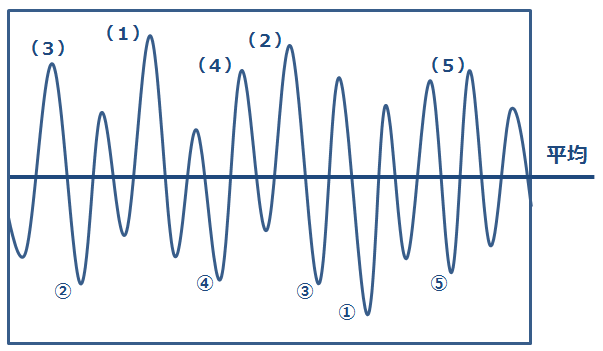

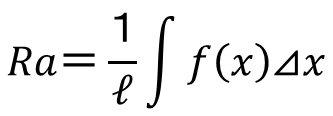

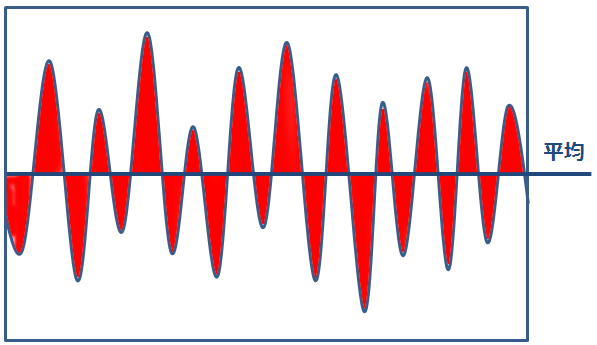

●ご参考 表面粗さの指標

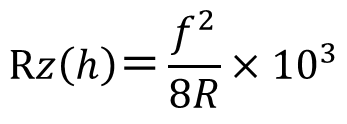

となる(単位はμm)

となる(単位はμm)

最近のコメント